Le schede con base in metallo e pellicola sottile CISFLEX™ di Nitto Denko svolgono un ruolo importante nel trasferimento dati tra i supporti di archiviazione, mantenendo una distanza oscillante di appena 10 nm dal supporto di archiviazione, grazie alle delicate caratteristiche elastiche.

|

CISFLEX™ |

Nel 1988, un giovane ingegnere di Nitto Denko (che all'epoca si chiamava Nitto Electric Industrial Co., Ltd.) fu inviato alla Chiba University (Giappone). L'ingegnere lo aveva richiesto perché era consapevole delle proprie lacune e allo stesso tempo l'azienda era seriamente intenzionata a sviluppare una nuova tecnologia necessaria. Durante i tre anni del suo dottorato, l'ingegnere sviluppò una nuova tecnologia per realizzare poliimmide fotosensibile usando materiali completamente nuovi e caratteristiche fotosensibili.

La poliimmide è diffusamente usata in ambito elettronico, perché ha eccellenti proprietà di resistenza a temperatura, isolamento, planarità e schermatura dei raggi α. Aggiungendo un generatore di fotobase, che è un agente fotosensibilizzante, a seguito dell'esposizione alla luce si è ottenuta una base in grado di favorire la dissoluzione della poliimmide. Questo ha aperto la strada a molte nuove possibilità.

Nel 1991, questo giovane ingegnere rientrato in Nitto Denko dalla Chiba University, stava effettuando ulteriori ricerche sull'uso di questa nuova tecnologia della poliimmide fotosensibile in vari prodotti. Come abbiamo visto alla fine del Capitolo 1, questa tecnologia usava un progetto positivo del materiale dove la poliimmide esposta alla luce di dissolveva. Si è però rivelata difficile da sviluppare. Quando si produce la base, esponendo il generatore di fotobase alla luce, si forma un composto tra la base e il precursore della poliimmide, l'acido poliammico. Se poi si sviluppa questo materiale in una soluzione alcalina, la poliimmide si scioglie lasciando sul substrato solo le aree non esposte alla luce, producendo un'immagine "in positivo" (colonna destra della Figura 1).

Tuttavia, con i materiali che si utilizzavano all'epoca, la differenza di velocità di dissoluzione tra le aree esposte e quelle non esposte non era sufficiente, quindi il tracciato ottenuto con questo fenomeno non era quello ideale. Non era quindi possibile utilizzare questa tecnologia per realizzare i sottilissimi tracciati necessari per le pellicole protettive dei componenti elettronici, uno dei settori in cui si sperava di poter commercializzare la tecnologia. Sono stati svolti ripetuti esperimenti per ottenere la differenza di velocità di dissoluzione necessaria a produrre i fini tracciati richiesti.

La soluzione è arrivata il 16 marzo 1992. L'ingegnere aveva continuato a eseguire esperimenti fino a notte fonda, cercando di capire perché non fosse possibile realizzare tracciati positivi puliti. "Tra poco andrò a casa", pensò, lasciando un campione nell'essiccatore e uscendo per fumare una sigaretta. Al suo ritorno, prese il campione dall'essiccatore e lo sviluppò come di consueto. Con grande stupore vide che era un'immagine in negativo (l'area esposta alla luce non si era dissolta) anziché in positivo.

Il principio sarebbe stato chiarito meglio nei giorni successivi ma capì che lasciando il campione nell'essiccatore per un'ora anziché per i soliti dieci minuti, nel materiale fotosensibile si verificava una reazione chimica collaterale imprevista al termine della fotoreazione (si producevano composti amminici attraverso la fotoreazione del generatore di fotobase) e la sostanza ottenuta dalla reazione era insolubile e termicamente stabile. Inoltre, si era ottenuta la dimostrazione teorica del fatto che i composti amminici prodotti dall'esposizione alla luce agiscono come catalizzatore di immidizzazione, ma l'acido poliammidico esposto alla luce non poteva essere dissolto dalla soluzione di sviluppo alcalina. Ovviamente l'area non esposta alla luce veniva dissolta dalla soluzione di sviluppo alcalina a causa dei residui di acido carbonico dell'acido poliammico (colonna sinistra della Figura 1).

In questo modo si ottenne il poliimmide fotosensibile "negativo".

Figura 1. Il principio di lavorazione della poliimmide fotosensibile negativa e positiva. |

Il poliimmide fotosensibile permette di creare tracciati con un processo più breve.

|

Figura 2. Lavorazione del tracciato di poliimmide Il poliimmide fotosensibile permette di creare tracciati con una lavorazione più breve. |

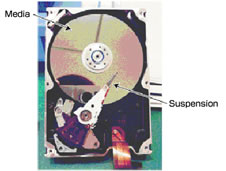

Figura 3. L'interno di un tipico HDD |

All'epoca, il ruolo delle sospensioni per HDD consisteva solo nel trattenere il pickup magnetico, mentre i dati venivano trasferiti attraverso fili separati. Via via che gli hard disk diventavano più capienti, più veloci e più compatti, emersero però rapidamente le limitazioni dell'assemblaggio manuale con fili. Realizzando i circuiti direttamente sulla sospensione che tratteneva il pickup magnetico e utilizzando questo poliimmide fotosensibile come strato isolante si sarebbe forse risolto il problema (osservare la Figura 2 e la Figura 3). |

Sebbene la poliimmide fotosensibile in sé fosse essenziale, ovviamente, senza il ricorso ad altre tecnologie la commercializzazione di questo prodotto non sarebbe stata possibile. Per commercializzare con successo il prodotto, sono state necessarie altre tecnologie, come ad esempio lo sputtering e il rivestimento, e per combinarle con la tecnologia fondamentale tutte le aziende del gruppo hanno dovuto collaborare. Nelle fasi iniziali del progetto, gli ingegneri di tutti i reparti dell'azienda si sono riuniti per stabilire quale tecnologia sarebbe stata necessaria per la commercializzazione. Sono state affrontate molte difficoltà e il progetto è durato un anno più del previsto, ma la commercializzazione è stata realizzata nel 1998. Nei tre anni seguenti, il prodotto ha invaso il mercato, determinando il passaggio completo dalle sospensioni con filo di tipo tradizionale a quelle con circuito integrato. In quel periodo abbiamo apprezzato il supporto entusiasta di molti fornitori di materiali, apparecchiature e componenti e siamo riusciti a lanciare questo ramo di attività come operazione indipendente.

Trasferire un progetto tecnologico in un nuovo prodotto è compito dei ricercatori e si tratta di un processo denso di rischi. Tuttavia, l'ingegnere responsabile della supervisione di questo progetto dallo sviluppo della tecnologia fino alla commercializzazione sostiene di non aver avuto particolari incertezze durante l'intero processo.

"Avevo fiducia nella tecnologia e sono stato tenace, ma ogni volta che ho avuto qualche problema gli altri si sono impegnati per aiutarmi".

Per quanto riguarda il duro, costante lavoro, fino a notte fonda, ha aggiunto: "È stato divertente, perché era una cosa che volevo davvero fare".

Anche se i clienti, a volte, erano piuttosto critici, trasformava la delusione in energia positiva, continuando ad avanzare. Il risultato? È ancora in contatto con molte di queste persone, anche se sono trascorsi più di 10 anni.

Se si sviluppa una tecnologia di cui si è convinti e si lavora con tenacia, poi ciò dovrebbe condurre a risultati positivi.

Anche fattori come il supporto entusiasta dei dirigenti e la capacità di creare un ambiente favorevole, in cui i giovani ricercatori potevano lavorare per realizzare il loro potenziale, hanno probabilmente contribuito.

Da allora la ricerca su CISFLEX™, che coinvolge molte persone, è continuata ogni giorno e si prevede che in futuro, con l'introduzione di nuove tecnologie, il prodotto continuerà a evolversi per soddisfare le mutevoli esigenze del mercato.

Business Hours (WET)

8:00h-17:00h(Except for Sat, Sun, and Holidays)