Nittoの「精密回路付き薄膜金属ベース基板 CISFLEX™」は、微妙なバネ特性によって磁気ディスク上わずか10nmの位置に磁気ヘッドを浮上させ、HDDに情報を読み書きさせる信号を伝送する重要な役割を担っている。

|

CISFLEX™ |

1988年、Nitto(当時は日東電気工業株式会社)のある若手技術者が、千葉大学へ派遣された。自己実力のなさを痛感した本人の希望によるものだったが、会社にとって必要な技術を新たに開発したいという強い思いも含んでいた。その3年間の博士課程で彼は、全く新たな材料系と感光化機能を用いた、新規感光性ポリイミドの技術を開発する。

ポリイミドは、優れた耐熱性、絶縁性、平坦化性およびα線遮断性のため、エレクトロニクス分野で広く利用されていた。それに感光剤である光塩基発生剤を添加することで、光が当たると塩基が発生し、ポリイミドの溶解を促進するように設計したのである。これによって、新たな可能性が広がった。

1991年に千葉大学からNittoに戻った若手技術者は、新規感光性ポリイミドの技術を製品につなげるための研究をさらに重ねた。しかし、第1章末にも記載したように、光が当たった部分が溶解するポジ型材料設計であり、その開発自体はなかなかうまくいかなかった。

光塩基発生剤は光が当たると塩基を発生するため、ポリイミドの前駆体であるポリアミド酸との間で錯体となり、アルカリ水溶液で現像すると溶解し、光を当てない部分のみが基板上に残る、いわゆるポジ型になる(図1の右)。

しかし、当時の材料系では、露光部分と未露光部分の溶解速度差が充分ではなく、現像後のパターン形状が理想とする物とはかけ離れていた。そのために、実用化の可能性の一つである電子部品の保護膜としての緻密なパターン加工ができなかった。どうしたら、溶解速度差が充分で、現像後に鮮明なパターンが作れるのか、何度も実験が続けられた。

1992年3月16日のことだった。その日も深夜まで実験をしても、どうしてもきれいなポジ型にはならない。「今日はもうこれで帰ろう」と露光後のサンプルを乾燥機に入れ、そのまま煙草を吸いに行った。しばらくして戻り、片付けをしながらサンプルを乾燥機から取り出し、現像すると、なんとポジとは逆のネガ型(光のあたった部分が溶解しない)の鮮明な画像が得られていることに気づいた。

その原理は後日に解明されるのであるが、いつもは10分ほどで乾燥機から取り出すところを、1時間といった過剰な時間オーブンに放置していたことで、予想していなかった光反応後の感光剤(光塩基発生剤の光反応で生成されたアミン系化合物)の化学副反応が進み、その反応生成物が熱的に安定な不溶性物質になっていたのである。さらに、光を当てたポリアミド酸は、光によって発生したアミン系化合物がポリアミド酸のイミド化触媒としても作用したことで、光があたった部分のみアルカリ性現像液に溶けなくなることが理論的にも証明された。もちろん、光が当たっていない部分はポリアミック酸のカルボン酸残基によって、アルカリ現像液に溶ける(図1の左)。

こうして、実用に適したネガ型の感光性ポリイミドができあがった。

図1 感光性ポリイミドのネガ型とポジ型の原理 |

世の中に出しても満足できる材料ができたことで、市場調査が本格的に進められた。アメリカから帰ってきたばかりの営業マンと技術者が一緒になり、全国のお客様を回った。電気・電子業界はもちろんのこと、医療関係にも話を持ちかけた。

|

図2 ポリイミドのパターン加工プロセス |

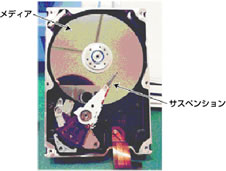

図3 ハードディスクドライブ(HDD)の内部 |

当時のHDDサスペンションには磁気ヘッドを搭載する役目しかなく、情報の伝達は別のワイヤが行っていた。しかし、記憶量の増加や高速化、小型化に伴い、ワイヤでのマニュアルアッセンブリーでは限界がきていた。磁気ヘッドを搭載しているサスペンションに直接回路をつくり、この感光性ポリイミドを絶縁膜に用いれば、その問題を解決できる可能性があった(図2、図3)。 |

製品化のために感光性ポリイミドは必要不可欠ではあるが、それだけではできない。完成させるには、他にもスパッタリング技術やメッキ技術も必要であり、それら要素技術との複合化には、全社をあげての取り組みが必要だった。そこでプロジェクトが立ち上がり、全社からエンジニアが集まり製品化技術の確立に着手した。

プロジェクトは難航し、予定より1年延長となったが、1998年に製品は完成。またたくまに市場を席巻し、2001年までの間に、サスペンションはそれまでのワイヤタイプから、この回路付きタイプにほぼ100%移行した。

その過程では、多くの材料・設備・部材のサプライヤー様のご厚情をいただき、事業としてひとり立ちできるまで育てていただいた。

技術から新製品を生み出すことは、研究者冥利に尽きることではあるが、現実はリスクが大きい。しかし、材料技術開発から量産化までやり遂げた技術者には、やっている間に不安はあまりなかったと言う。

「技術には自信がありましたから。それに、自分が執念を持って取り組んでいたからだと思うのですが、困ったときには多くの人が助けてくれました」。

連日連夜の激務も、「自分でやりたいことをやっているので、僕は楽しかった」とも言う。

お客様からは厳しい言葉を何度もいただいたが、その悔しい思いがエネルギーにもなった。結果、今では多くのお客様と長いお付き合いをさせていただいている。

自信ある技術を開発し、執念を持って進めていれば、自然とプラスの方向に回っていくのかもしれない。

また、経営陣が叱咤激励し、若い技術者たちが思い切って働けるような「場と環境」を与えたことも大きい。

CISFLEX™は、その後も多くのメンバーの日々努力で、さらに新しい技術を加えながら、今も進化し続けている。

研究開発に関するお問い合わせは、こちらのお問い合わせフォームをご利用ください。